金属成形は、さまざまな技術を使用して金属材料を所望の幾何学的形状に成形することを含む。 このプロセスは、製造と建設において重要な役割を果たします。 高品質の金属加工に関しては、パネルベンダーとプレスブレーキの両方に場所があります。

プレスブレーキは、さまざまな金属シートの金属成形プロセスで広く使用されているツールです。 ダイを使用して、特定の線に沿って板金を曲げます。 オペレーターは曲げの程度を制御することができ、さまざまな曲げ角度を必要とするさまざまなプロジェクトに適しています。

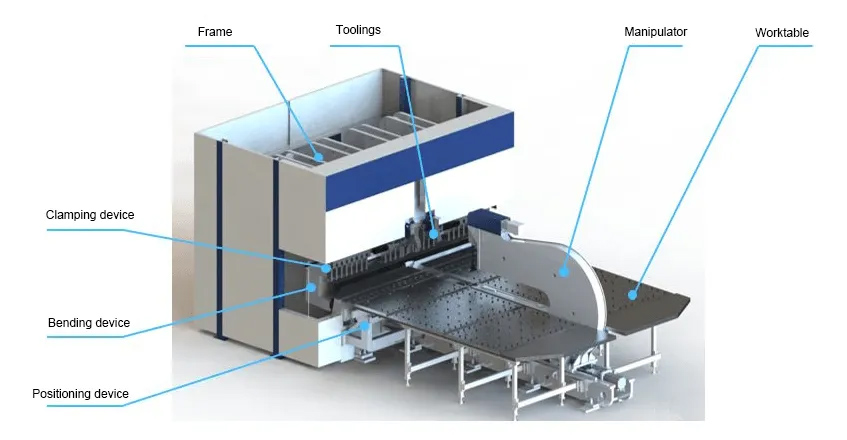

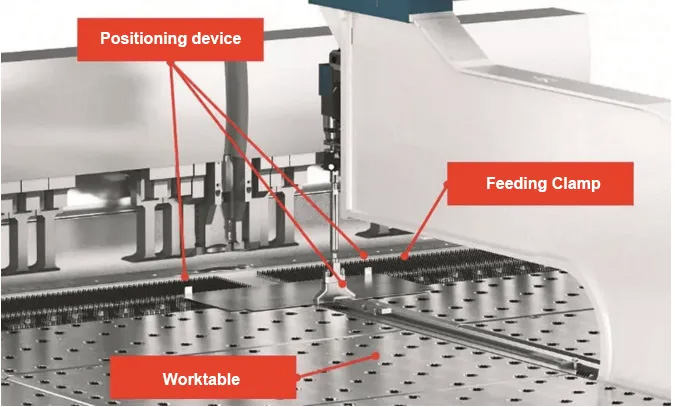

パネルベンダーは、特に大容量設定での正確で効率的な操作で知られています。 高度なCNC技術を採用して曲げプロセスを自動化し、精度と一貫性を確保し、複雑な曲がりや複雑な設計に最適です。

スタンピングマシン、折りたたみマシン、パンチングマシンなど、板金曲げ業界で利用可能な他のプレスもいくつかあります。この包括的な比較により、プレスブレーキとパネルベンダーの主な違いが明らかになり、それらの動作原理、効率、およびそれらが提供する精度などが調査されます。最初にビデオを見てみましょう:

1.はじめに

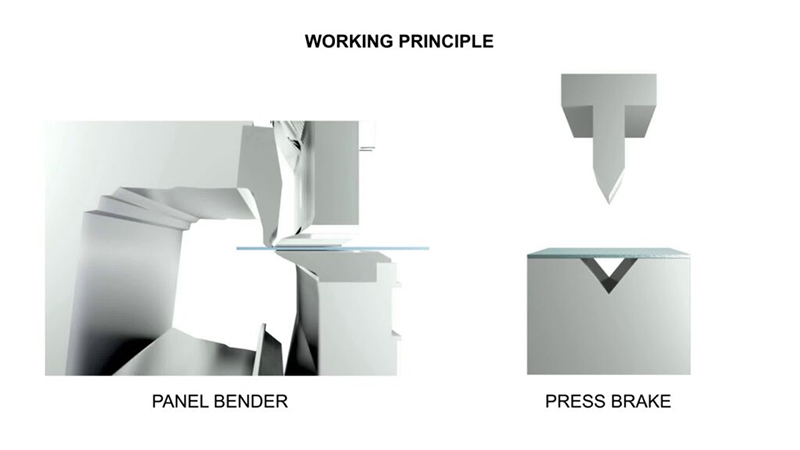

プレスブレーキ: 上下のダイはシートを曲げるために使用されます。 上部ダイは下降し、下部ダイに配置されたシートに圧力をかけ、ペンチを使用して何かを変形させるのと同じように、下部ダイの形状に適合して曲がります。

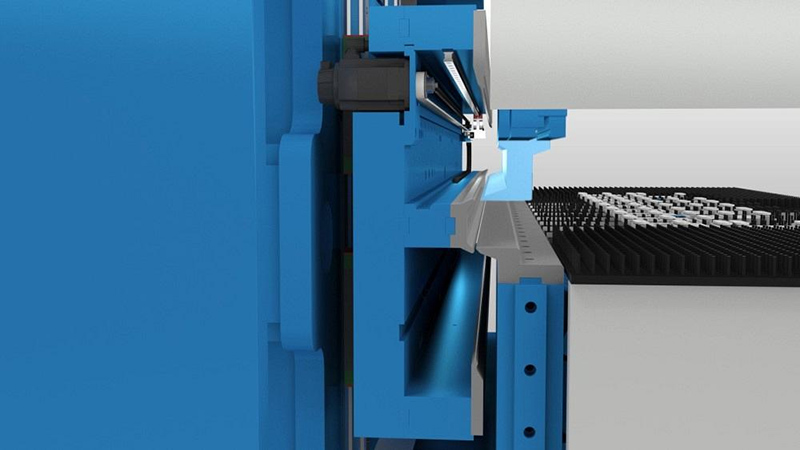

パネルベンダー: 通常、さまざまな機械構造が使用されます。 回転または特別な折り畳み運動によってシートを曲げる場合があり、複数の機械式アームまたはクランプを使用してシートを操作して曲げを実現するものもあります。

プレスブレーキ:

さまざまな厚さや素材のプレートに適しています。 厚さが数ミリメートルを超える鋼板などの厚い金属板の場合、曲げ作業をうまく完了することができます。

単純な直角の曲がりであろうと複雑なマルチアングルベンドであろうと、さまざまな角度の曲がりを生成できます。

また、不規則な形状の曲げ部品の小さなバッチにも適しています。

大きくて比較的薄いパネルの処理に特に適しています。 たとえば、シャーシ製造や電気キャビネットシェル製造などの業界では、薄いパネル (通常は3mm未満) に優れた加工効果があります。

複数の平行な湾曲したエッジを持つ電気パネルなど、連続した湾曲した形状のパネルを作成するのに適しています。

プレスブレーキ: 精度は、金型の精度、機械の圧力制御、およびオペレータの技術レベルに依存します。 熟練した操作と高品質の金型を使用すると、より高い精度を達成できますが、複雑な形状には複数のデバッグと処理が必要になる場合があります。

パネルベンダー: 一般的に、特定の形状のパネル処理では、マシンの動きが比較的規則的であるため、精度が高くなります。多くのパネル曲げ機は、CNCシステムを使用して曲げ角度と位置を正確に制御します。

プレスブレーキ: 処理速度は、シートの厚さ、曲げの複雑さなどの要因によって異なります。より厚いシートまたは複雑な曲げ形状は、より多くの圧力と場合によってはより多くの操作ステップが必要になるため、処理速度を低下させます。

パネルベンダー: この種の効率的なバッチ処理には作業方法が適しているため、プロセスに適した薄いパネルと連続的な湾曲した形状を処理する場合は比較的高速です。

パネルベンダーは、特に長さに沿って複数の曲がりを必要とする部品の場合、大量で再現性のある作業に優れています。 それらは一貫した品質で大量の部品を迅速に生産するために効率的です。

2つの選択は、生産ニーズ、部品の複雑さ、材料の種類、および量に大きく依存します。